| 03/03/14 |

超音波探傷試験について

超音波は可聴音波と同様に、気体や液体、固体中を振動で伝搬するものであるが、光のように指向性が鋭く、直進した超音波は異なった物体又は空隙との境界面や内部に含まれている異質物やキズで反射する性質をもっている。この性質を利用し、物体や液体内部の様子の調査や検査に利用される他、振動の性質を利用した洗浄など身近な分野にも様々に利用されている。

原子力プラントの金属材料や溶接部の検査には従来から超音波探傷試験(UT)が利用されてきた。最近は、維持基準による評価の対象となるキズを精度良く検出するために超音波探傷試験が用いられる。

以下に、超音波探傷試験の利用状況、原理や特性、探傷方法並び最近の手法について紹介する。

1.

原子力プラントにおける超音波探傷試験

1)超音波探傷試験と放射線透過試験

金属材料や溶接部の検査には、従来特に米国においては放射線検査が主に用いられて来た。これに対し欧州では超音波探傷試験が使われる度合いが多かったが、記録を残すことが難しかったこと、個人の技量に頼る度合いが多いことなどから、普遍的に利用することが難しいという欠点があった。

したがって建設時に溶接部の検査は現在も放射線検査が主流であり、我が国では経済産業省の電気工作物の溶接の技術基準(省令)に規定されている。

しかし最近は超音波探傷試験でも記録を残すことが容易になってきたこと、放射線検査では発見しにくい、金属の結晶粒界の剥離のような微細な割れなどの検出に向いていることから、原子力発電所の主要部分の探傷に用いられるようになって来た。特に運転に入ったプラントの場合、放射線検査はほとんど不可能であるのと、検出したい欠陥は割れ状のものであること、内部の流体を保有した状態で、内表面に開口したキズ、内部の異物やキズを外表面から検査することができることから、超音波探傷試験が用いられる。

運転に入ったプラントの超音波探傷試験は供用期間中検査に関する規定(電気協会規定)により、定められた溶接部について超音波探傷検査で行われる。主な対象は原子炉圧力容器や一次系配管(循環系配管等)、炉内構造物である。これらにはオーステナイト系ステンレス鋼が多く用いられており、応力腐食割れ(SCC)との関連から超音波探傷試験に対する技術的関心が高い。

2)キズの大きさと運転継続の評価

維持基準(米国ASME SEC.XI、日本機械学会規定など)の導入により、キズの有無を検査で調べ、キズが検出された場合、破壊力学の手法により運転継続の可否の評価を行うようになると、キズの大きさを精度良く検出する必要が生ずる。現在のところ、これに応えられる可能性を持っている検査手法は超音波探傷試験のみである。

しかしながら、超音波探傷試験は材料によっては散乱や減衰が大きいこと、母材と溶接部での超音波伝搬性状に差があることなどの問題もあり、材料の特性を考慮して、適切な超音波手法の選択が必要である。

2.

超音波探傷試験の原理

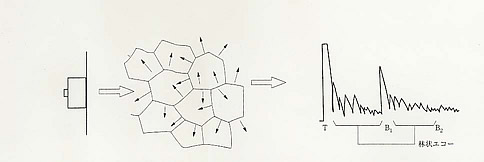

超音波探傷試験はパルス発信機、探触子、受信機、表示部で構成される(図1)。探触子は試験体表面に超音波を発信したり受信したりするもので、物体内部に伝搬した超音波は、試験体に傷がなければ底面で反射して戻ってきた超音波(エコーと呼ばれる)を受信するが、内部に傷や異物があると、そこで反射したエコーが検出される。

|

図1 超音波探傷試験の原理(垂直探傷の例) |

探触子には水晶板が用いられる。水晶版の両面に電圧をかけることにより、電圧の大きさに応じ水晶板が伸縮し、電気信号を機械的信号に変換(超音波を発信)したり、逆に機械的信号を電気信号に変換(超音波を受信)したりする性質(圧電効果という)を利用する。発信と受信を同一の探触子で行うことも、別の探触子で行うことも可能である。

3.検査する材料、欠陥検出及びサイズの測定

原子力プラントの一次系構造物に主に使用されている材料はフェライト系の炭素鋼とオーステナイト系ステンレス鋼である。このうち炉内構造物や循環配管等は主にオーステナイト系ステンレス鋼が使用されている。

一般にオーステナイト系ステンレス鋼はフェライト系に比べ結晶粒が大きく、更に溶接部は母材の圧延組織に比べ結晶粒が大きい。また、母材と溶接部では音速が異なる。このため、結晶粒界や溶接部境界で反射、屈折し、散乱による減衰や林状エコーが現れ、キズエコーとの判別が困難になる(図2参照)。この減衰は波形、周波数、入射角や材料のフェライト量により異なる。

|

図2 結晶構造と超音波 |

一方、オーステナイト系配管の粒界応力腐食割れは溶接部近傍内面から発生し、多くは結晶粒界にそって外面に向かって進展するが、溶接部にも進展する例もみられる。このような場合、欠陥のサイジングには発生端と終端を検出する必要があるが、それぞれの部位が属する材料に応じた手法を選定する必要がある。

4.利用する超音波の種類

試験に用いる超音波の種類は、縦波、横波及び二次クリーピング波がある。

金属材料内部やその溶接部の超音波検査では主に縦波と横波が用いられ、その周波数は500kHz~10MHzの範囲で、通常、2MHz~5MHzが用いられている。

二次クリーピング波は、横波が底面に反射した際モード変換して生ずるもので、内表面を伝搬する。また、横波の底面での反射の際、モード変換した縦波が発生する。 これらの変換波もキズの検出に利用される。

5.超音波探傷試験の方法

1)従来型の探傷方法

①垂直探傷法

垂直探傷法で超音波を探傷面に対して垂直に送受信する(前出の図1参照)。健全部では、ブラウン管に底面のエコーだけが現れるが、キズがあると底面のエコーの前にキズのエコーが現れる。位置は、超音波の伝搬速度(音速)と反射波が戻ってくるのに要した時間の関係から求められる。実際にはブラウン管の横軸のメモリが何ミリに相当するかを標準の試験片を用いて調整することにより簡単に求めることができる。

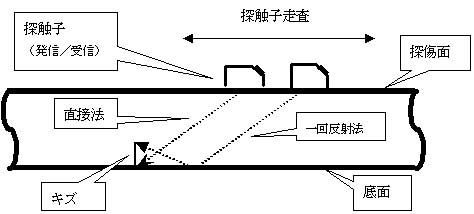

②斜角探傷法

斜角探傷法では超音波を探傷面に対して斜めに送受する(図3参照)。キズがある場合エコーが現れるが、エコーの高さは入射角などに依存する。試験体に向かって探触子を前後に走査して、探触子からでた超音波ビームを直接キズに当てる直接法と、底面で反射した超音波ビームを当てる反射法を併用することにより、広い範囲を検査することができる。キズの位置はビームの入射角度と路程から求めることができ、エコーの高さや広がりから欠陥の性状を推察することがきる。

| ||

図3 斜角探傷法 | ||

2)改良型の探傷方法

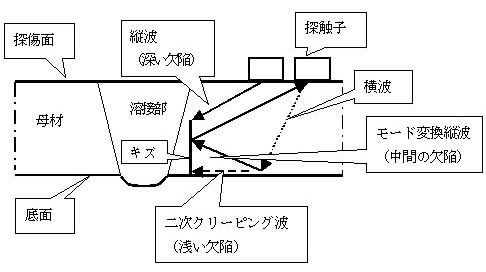

①二次クリーピング波とモード変換波を利用する方法

横波が試験体裏面で反射の際生ずる変換波である二次クリーピング波や縦波を利用する。

二次クリーピング波は内表面近傍の欠陥を検出に優れており、縦波直接波やモード変換縦波等との併用により、概略のサイジングを行うことができる(図4参照)。

|

図4 二次クリーピング波+モード変換波による探傷 |

結晶粒径の大きいオーステナイト系ステンレス鋼の溶接部では、音速が低くなり散乱による超音波の減衰と雑音が著しく増大するため、横波より音速が高い縦波が有利である。

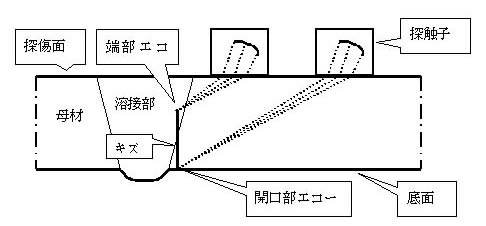

縦波焦点型探触子は、発信子から一定の距離に焦点を結ぶもので、キズ端部のエコーを検出することにより、キズのサイジングを行うことがきる(図5参照)。

|

図5 焦点型縦波による開口部と端部エコーの検出 |

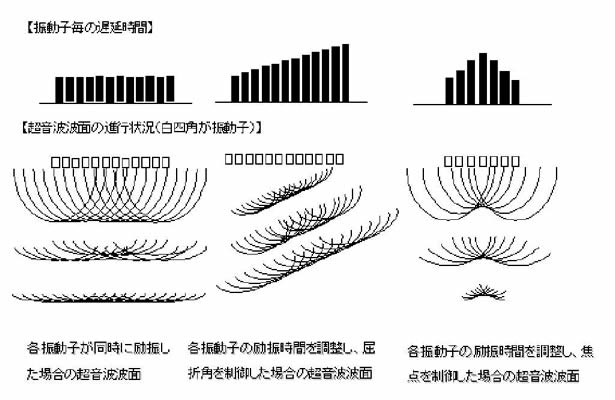

フェーズドアレイ法(図6参照)では微小な超音波振動子を多数配列したアレイ探触子から、タイミングを変えて発信した超音波を合成した主ビームを、特定の方向に送信したり所定の深さに収束したりすることができる。主として縦波を用い、複数の 方向からの探傷結果を画像処理することにより、複雑な形状部や擬似エコーが存在する場合にもキズのサイズの認識がしやすい(図7参照)。

|

図6 フェーズドアレイ法 |

|

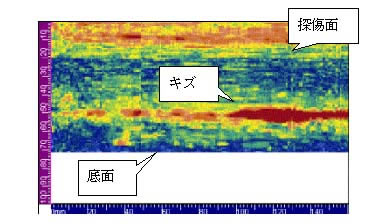

図7 フェーズドアレイ法の出力例 |

④

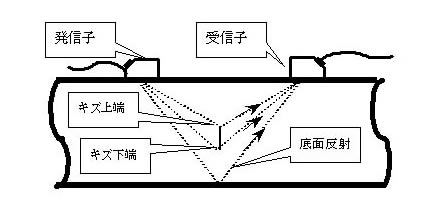

TOFD法(Time Of Flight Diffraction)

TOFD法とは飛行時間解析法と呼ばれるもので、送信探触子と受信探触子を向かい合わせに配置し、送信探触子から縦波を伝搬させ、内部の欠陥の上端と下端で発生した回折波を受信探触子で受信する方法である(図8参照)。各波の到着時間の差により、音速との関係からキズのサイジングを行うことができる。

|

図8 TOFD法 |

⑤

探触子の自動走査とデータ処理の高度化

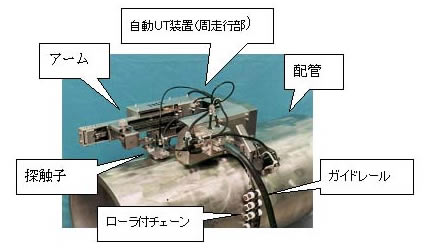

探触子を試験対象探傷面を移動させながら探傷するのは、かつては検査員が手動で行っていたが、最近では接近性や能率の面から自動走査装置が用いられている(図9参照)。

また、ブラウン管に映し出された種々のエコーの中から有意なエコーを抽出し、キズの性状を判断するのは、時間がかかるばかりでなく、経験を必要とする技術である。近年は、自動走査による検出エコーを自動記録のうえコンピュータ処理により、画像で表示することにより、キズの位置や大きさを容易に判断できるようになった。

|

図9 自動走査装置 |

(天野牧男、石井正則)